车身自带铝材质的新能源车在广泛运用后,升高了车身本身价值,提高了车身的安全指数。而铝合金汽车对铝的需求越来越大,为此本文分析了铝合金汽车在汽车领域的应用和现状。

铝合金汽车板在新能源汽车行业的应用

2021年1月至11月我国新能源汽车的销量达到299万辆,同比增长1.7倍。

新能源汽车产业的迅速发展与电池、自动化控制、新材料等技术发展息息相关,在电池技术尚未获得重大突 破情况下,车身轻量化依然是新能源汽车行业重要研究课题。

铝合金材料具有比强度高、耐腐蚀、回收率高等优势。

铝合金铸件应用于发动机底盘系统已有百年历史,但应用于车身覆盖件的铝合金汽车板发展却较为缓慢,2010年以前仅在某些高端车型(如奥迪A8)上有较多应用,特斯拉公司作为新能源汽车的领军企业,率先应用全铝车身,碳积分管理卓有成效。

特斯拉在上海建设的超级工厂的投产也带动了国内新能源汽车行业的迅速发展,以蔚来为典型代表的全铝车身新能源汽车销售量一度抢眼。

图片来源:网络

铝合金汽车板供应现状

早期美国铝业(Alcoa)、奥肯铝业(Alusuisse)、加拿大铝业(Alcan)等著 名铝加工企业通过与汽车主机厂如利兰汽车(Leyland)、福特(Ford)和捷豹路虎(JaguarLandRover)合作开发定制化铝合金汽车板,实现独家供应。

随着汽车轻量化需求和新能源汽车行业的发展,以及汽车主机厂成本压力,铝合金汽车板技术要求有标准化趋势,例如欧洲VDA标准统一了铝合金汽车板技术指标:目前全 球Z大的铝合金汽车板供应商诺贝丽斯(Novelis)公司通过新增、并购等方式,2020年其位于北美、欧洲、亚洲工厂的全部产能达到100万t/a。

过去十年期间,国内纷纷投资建设铝合金汽车生产线,受市场和技术限制,近几年才开始逐渐量产2020年国产铝合金汽车板供应商包括南山铝业、南南铝、中铝瑞闽、忠旺集团等公司产能总和约40万t,2022年预计新增产能12万t。目前国内外铝合金汽车板产能仍在稳步扩展,供需尚未达到平衡状态。

铝合金汽车板生产技术和设备瓶颈

6xxx系铝合金汽车板主要合金 牌号包括6016,6014、6022等,是目前应用于车身外覆盖件的主要铝合金。汽车板对综合性能、表面质量和质量稳定性要求高。

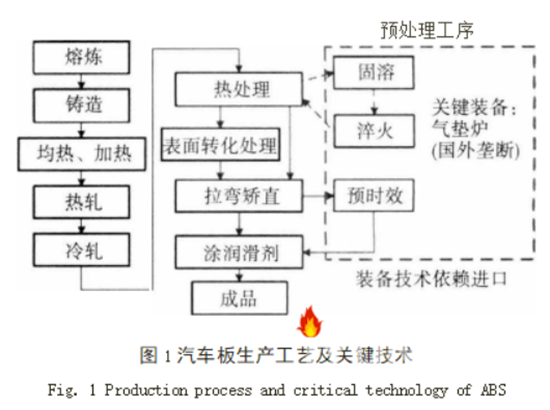

目前主流的铝合金汽车板生产工艺流程较为复杂,包含熔铸一均热一机加工一热轧一冷轧一连续热处理几大工序。

6xxx系铝合金汽车板需要具备良好冲压成形及翻边性能,抗自然时效稳定性,烤漆强度增量良好,材料冲压后表面不能出现罗平线。

要满足汽车主机厂时汽车板的特殊性能要求不仅需要质量合格的冷轧坯料,还需要专门的热处理技术和生产装备铝合金汽车板产能主要受限于该热处理技术和设备,见图1。

主要生产工艺流程

主流汽车板生产工艺:半连续铸造法(directchillcasting,DC)生产大规格扁锭→锯切头尾→铳削表面→加热→在大型宽幅热轧机组高温轧制→卷坯→冷轧加工至成品厚度→用汽车板专用热处理设备气垫式连续热处理炉进行热处理。如需要调控材料显微组 织及晶粒度,可在冷轧道次中增加中间退火工序。

热处理瓶颈工序

气垫式连续热处理炉是生产6xxx系铝合金汽车板的关键设备,该设备的核心单元是气垫式淬火热处理装置和预时效热处理装置,辅助单元有开卷、缝合、清洗、活套、拉矫、卷取等设备广义的气垫炉设备还集成了表面预处理装置,可以依据宝马、大众、丰田、本田、特斯拉等汽车主机厂后续冲压、焊接、烤漆等工艺要求,定制化去除铝材料表面氧化层,通过化学药剂形成表面转化膜,并在材料表面涂覆保护油品。

6xxx系铝合金汽车板在高温热处理时强度低、表面易擦伤、温度敏感性高。气垫式连续热处理生产线凭借温控精度好、生产效率高、表面质量优 异等优点成为汽车板热处理生产工艺的首 选方式。

该设备的核心单元气垫式连续热处理炉一直被EBNER等国外公司垄断,东北大学对气垫式漂浮技术、控制系统等开展研究,正在广西南宁建设国产首台套该类设备,计划于2022年8月在广西南南铝加工有限公司投产。

降成本工艺路线探讨

为了降低生产成本、提高 效率,铝加工行业也在探讨连铸连轧法(coutinuouscasting,CC)生产铝合金汽车板可行性。

该方法是在连续铸造机后面配置热轧机,连续铸造板坯在还没有冷却到再结晶温度以下时就在热轧机轧制变形。美国联邦铝业研究确认,CC法生产的5754铝合金在力学性能、耐蚀性能、焊接性能、成形性能等方面均能达到汽车公司的要求。

2017年中国金属学会举办“全国薄板坯连铸连轧生产技术研讨会”,会议重点交流我国薄板坯连铸连轧技术及薄带铸轧技术宝武钢铁集团薄板坯连铸连轧短流程生产的QSIE340TM、QStE420TM、DP600、DP780、HF1500等产品在北汽、广汽等不同车型已有应用。

但连铸连轧法生产6xxx系铝合金汽车板冷轧坯料仍存在较多尚待解决的技术难题,包括组 织均匀性控制、板形控制、表面质量控制、多机架设备自动化联动控制等,需要将设备、工艺、材料相结合开展综合研究开发,以尽快实现工业化生产。

低碳铝合金汽车板

2021年5月国家生态环境部组 织制定和发布了关于碳排放权登记、交易和结算等一系列试行管理规则。

尽管汽车业还未直接纳入碳交易,但碳交易的建设和落地却与汽车行业紧密相关。整车企业属于制造型企业,依赖上游零部件企业和物流运输业务,又直接对接客户端,需要承担更大的碳减排责任。整车企业将会向供应商增设碳排放指标要求,促进零部件制造过程实现更多减碳。

铝工业碳排放Z大生产环节包括氧化铝冶炼和原生铝电解,排放量分别约占总排放量的9%和88%。低碳电解铝的减排途径包括使用可再 生能源和低碳电解技术。低碳铝合金的减排途径包括使用可再 生能源、优化工艺设备降低能耗、添加再生铝三种。

可再生能源低碳铝

我国电解铝产能达4857万t/a,其中清洁能源产能总占比为20.3%,水电产能又占清洁能源产能90.1%,主要集中在水电资源丰富的云南、四川。以中铝集团旗下云南铝业公司为代表,水电电解铝产能超过200万t/a,碳排放低至3kgCO/(kgAl)。

2021年阿联酋联合铝业公司(EmiratesGlobalAluminium,EGA)使用太阳能发电生产电解铝,并向宝马集团供应CelestiAL绿色铝产品,使宝马集团每年“间接”减少22.2万t碳排放。2020年冰岛世纪铝业公司(CenturyAluminum)使用水电和地热发电生产电解铝,向奥地利Hammerer铝业公司(HAI)供应15万tNatur-Al铝产品。

无碳冶炼技术

2018年5月美铝(Alcoa)和力拓(RioTinto)公司宣布一项无碳铝冶炼工艺(惰性阳极ElysisTM技术),碳排放总量低于4kgCO2/(kgAl)。

2017年11月,俄铝(Rusal)公司推出低碳铝品牌“ALLOW"碳排放为2.5kgCO2/(kgAl)。2020年6月,俄铝开始进行新型惰性阳极工业实验,降低碳排放到创纪录的2kgCO2/(kgAl)。

挪威海德鲁铝业公司计划在2030年通过自身研发的HalZero零碳电解技术,碳捕集和封存(CCS)技术,以及消费端废铝分选使用技术实现零排放。我国的碳阳极产品质量仍存在较大优化提升空间,可以进一步降低电解铝能耗,减少排放。

废铝回收再生汽车板

随着铝合金汽车板使用量逐年增加,国家碳排放政策要求落地,国际碳交易市场加速对接,再 生铝合金汽车板也成为汽车行业和铝加工企业共同探讨的课题。

关于汽车用再 生铝压铸件研究很多,市场回收的废铝因为成分较为复杂,杂质含量多,更适用于对耐压耐磨有较高要求的铝压铸件,使用回收废铝生产压铸件的技术难题主要在于熔体净化”车身冲压用铝合金汽车板对综合性能要求高,因此对回收铝的要求相应有所提升。

根据零件形状和材料冲压成形能力,汽车板坯料冲压成品率一般为40%~60%,冲压边角料清洁度较高,易收集运输,回收后用于铝合金汽车板尤其外板生产具有较高技术可行性,在收集废料过程中如能做到合金系列分类,则废料价值更高。

对于市场消费端废铝例如易拉罐、铝线、建筑型材以及连接钢铁等其他金属或非金属的废铝,应做好拆解分类,必要时需要通过重熔精炼过滤去除杂质,才能将纯度较高的再 生铝锭用于铝合金汽车板的生产。

新能源汽车行业用铝需求增长加速国内铝合金汽车板产业发展。国内铝合金汽车板技术成熟度明显提升,产品质量可以与进口汽车板相媲美,已实现部分替代进口。

随着新能源汽车产能扩张及用铝材需求的进一步增长,铝加工行业需要推进关键生产设备气垫式连续热处理炉的国产化应用,同时在碳排放政策背景要求下,需要加快再 生铝合金汽车板的研发试制和验证,实现车身用铝的循环利用,达到汽车全生命周期节能减排的目的。