对于复合材料行业中的新产品来说,2022年是重要的一年,美国复合材料世界网站根据Google Analytics提供的数据,总结整理了2022年度浏览量最高,最受关注的十大产品。

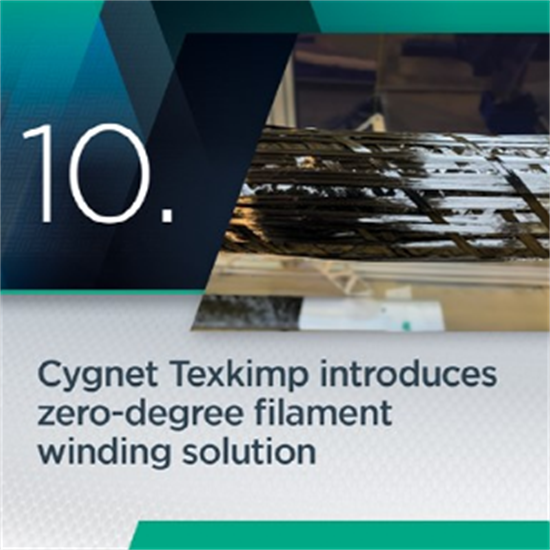

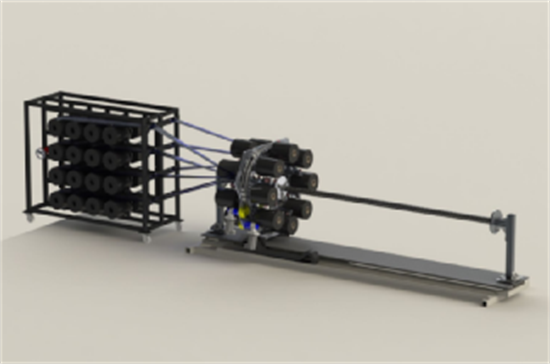

10. Cygnet Texkimp公司推出零度纤维缠绕解决方案

零度缠绕也称作轴向、单向或纵向缠绕,描述了平行于心轴轴方向铺设纤维的动作。是一项在航空航天、汽车、建筑行业的轻质结构部件制造商中广受欢迎的技术。该技术利用了当纤维沿着轴向载荷路径或纵轴直线缠绕时产生的固有机械强度。纤维处理和转换技术公司英国Cygnet Texkimp,使用3D卷绕机和多轴卷绕机开发了该工艺,开发了一种以零度角缠绕复合材料纤维的方法,以使用最少量的纤维,制造具有增强机械强度结构部件,从而进一步减轻结构重量。其中可以制造的不仅包括平直部件,还可以制造弯曲部件,如飞机燃油管等。

图 1 零度缠绕工艺(图片来源:Cygnet Texkimp)

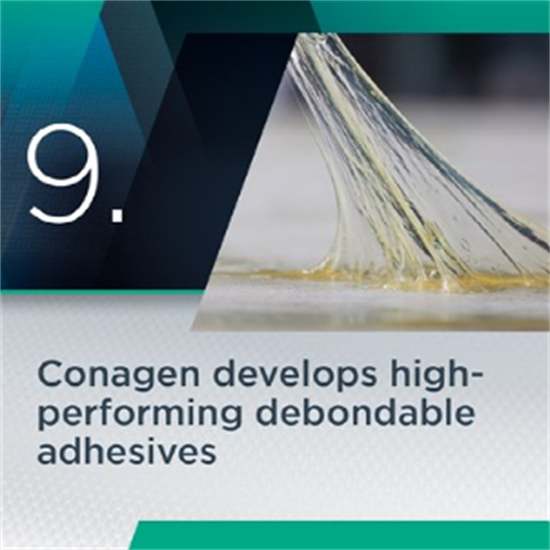

9.Conagen开发出高性能可剥离胶粘剂

来自美国的合成生物学研发公司Conagen,宣布开发出由可持续天然生物分子制成的高性能材料制成的具有专利技术的可剥离粘热熔胶。这种可剥离粘合剂性能优于传统石油基产品,与反应性热熔胶不同,后者依靠后固化化学成分来提高粘合强度,这是一种几乎完全阻碍清除或剥离胶粘剂的不可逆过程。受自愈材料的启发,Conagen的生物基胶粘剂的设计考虑了可逆性,既能拥有传统固化胶粘剂的粘合强度,同时又展现了经过加热后转变为可流动材料实现清除剥离的优势。

8.Evident风力叶片检测系统可自动进行无损超声波检测

风力叶片的完整性在很大程度上取决于其抗剪腹板和翼梁帽之间的粘合质量。由于抗剪腹板和翼梁帽通过一层不同厚度的粘合剂粘合在一起,因此须检查翼梁帽和粘合剂之间的界面,以及粘合剂和抗剪腹板之间的界面。需要检查的区域大约几十平方米,需要快速可靠的检测方案。日本Evident是奥林巴斯的全资子公司,2022年4月由后者的前科学解决方案部门独立组建而成,该公司利用工业4.0技术开发了风力叶片检测系统(WBIS),利用协作机器人(cobot)、自主导引车(AGV)及全局系统架构中自动化的交互通信能力,通过对传统耗时、劳动密集型手动工作流程的数字化升级,实现了复合材料风力叶片等大型部件的自动化无损检测(NDT)。

7.PRF复合材料公司推出Q.tool预浸料模具系统

英国PRF复合材料公司推出的一款全新预浸料加工系统Q.tool。由PRF设计、开发和制造的Q.tool系统显著减少了加工制造的时间和成本,同时还带来了更好的材料表面光洁度,充分考虑了可持续性。使用该公司BR800环氧树脂加工系统,Q.tool可以实现全新的材料表面以及1020g/m2的单层预浸料基重,同时可将后续压实去除折皱的过程减少到1次。此外,铺层速度大幅度提高,压实过程减少,最多可以节省搞到50%的成本和劳动力,同时新系统显著减少了耗材的用量。

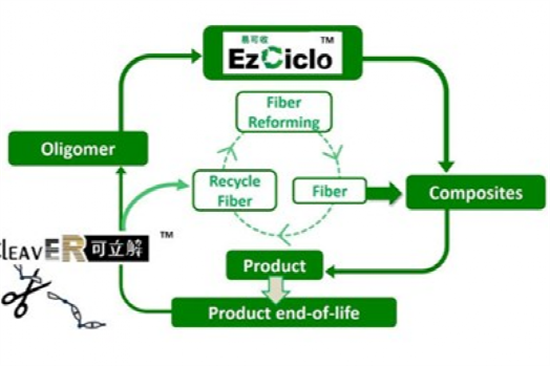

6.Swancor推出可回收热固性环氧树脂

中国台湾企业Swancor推出两款新产品和技术,EzCiclo和CleaVER,提供回收和再利用风力涡轮机叶片的新解决方案。EzCiclo是一种可回收和可重复使用的热固性环氧树脂,当与碳纤维或玻璃纤维增强材料一起使用时,可以通过该公司的CleaVER技术进行回收和降解。CleaVER技术可以将废物转化为可回收的玻璃、碳纤维和低聚物,通过闭合回路使增强材料和树脂实现重复应用,且回收过程不会产生废弃溶剂和其他污染。除了风能领域,该产品和技术还可以应用于一系列行业和制造过程,例如体育用品和汽车等。

图 2 CleaVER技术回收示意图。(图片来源:Swancor)

5.赫氏海洋中应用复合材料结构引入G-Vent技术

美国著名复合材料制造商赫氏公司,利用其在航空航天和风电能源领域的研发经验和技术优势,开发了一种适用于非热压罐(OOA)工艺的新技术,名为G-Vent。该技术主要针对高载荷、厚截面的舰船结构,如桅杆、水翼及风力辅助推进(WASP)组件等,进行OOA处理,可以在不影响机械性能的情况下,可为船舶制造商显著减少工艺周期和成本。赫氏公司全系船用预浸料现已集成了G-Vent技术,减少了层压板压实减积的步骤要求,无论层压板厚度,都能确保非常低的孔隙率(<1%)。

4.西门子NX软件加入智能化设计、高级仿真功能

位于美国的西门子数字工业软件公司,推出了最新版本的Siemens NX CAD/CAM/CAE软件,这是西门子公司Xcelerator软件和服务组合的一部分。最新版本的NX软件增加了人工智能(AI)和高级仿真功能等先进技术,同时继续致力于于生产力和其他功能增强完善。

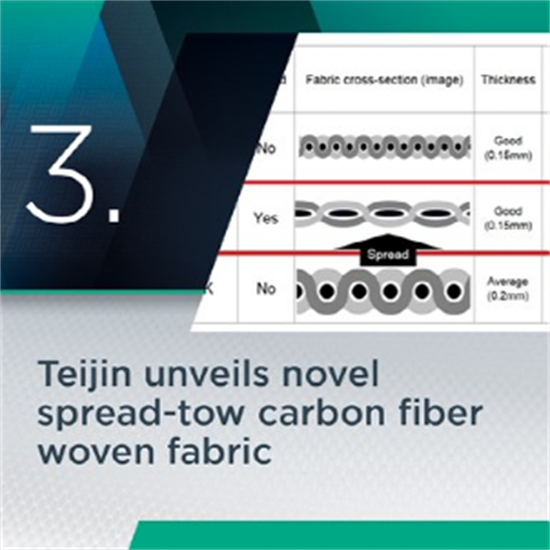

3.帝人公司推出新型丝束铺展碳纤维机织物

日本帝人公司推出了一种轻质、高强耐用且具有成本效益的碳纤维机织物,该机织物采用该公司专有的丝束铺展技术开发。这种新型机织织物由3K规格碳纤维长丝制成,适用于需要低重量和设计灵活性的应用,例如汽车内饰材料和体育用品。帝人利用其专有的丝束铺展(tow-spreading)技术,成功地将基于3K机织物成形的碳纤维复合材料从0.2毫米的成型厚度减薄到约0.15毫米,与使用1K机织物相当,且表面具有更好的光滑平整度。除此之外,与使用1K碳纤维机织物制成的复合材料相比,依托新织物开发的复合材料强度更稳定,丝束铺展技术的运用使得制造成本低于传统使用1K碳纤维织物,重量则进一步减轻了35%。

2.Porcher推出用于汽车的亚麻纤维基热塑性复合材料新系列

法国Porcher工业宣布推出一系列全新的汽车工业级热塑性复合材料加强件,主要由在法国种植、遴选、混合和编织的亚麻纤维制成。这些产品将作为可热压和注塑成型的织物出售。可回收聚丙烯(PP)、生物来源的聚乳酸(PLA)和聚酰胺(PA11)是三种热塑性树脂选项。除了重量轻、成本低、抗冲击性和吸音性高之外,该材料系列还提供高性能、可追溯性、100%可回收性,进一步减少对环境影响。

1.可快速熔化热塑性复合材料的焊机

FlatJet Welder是一项正在申请专利的设计,可为热塑性复合材料部件提供快速表面熔化,在表面接触处或任何尺寸组件间的缝隙中喷出薄而定向的均匀高温气体射流,在几秒钟内迅速液化整个表面。可以在间隙周围放置多个焊机以提供无限且一致的热供应,从而实现快速、完整的焊接。但是,该焊机对热塑性复合材料使用也有部分限制,虽然优化了机械性能,但低表面能使得粘合剂粘合几乎无法实现。目前的焊接也往往局限于小面积,是一个缓慢发展的过程。